5个关键技巧:优化NVH振动测试提高产品性能

随着智能制造和高性能产品需求的不断增长,NVH(噪声、振动与声振粗糙度)振动测试成为提升产品质量与用户体验的关键手段。最新行业报告显示,超过72%的汽车与机械制造企业将NVH优化作为提升市场竞争力的重要战略。许多工程师常常疑惑,如何通过科学方法优化NVH振动测试,有效降低噪音和振动,同时提升产品性能?本文将围绕“NVH振动测试优化策略”,结合实际场景和数据,为您详细解答5个关键技巧,助力您实现高效精准的产品质量提升。

1. 理解NVH振动测试的基本原理与重要性

NVH振动测试是评估产品在运行过程中噪声、振动和声振粗糙度表现的关键环节。通过精准测量振动频率、加速度和声压级,工程师能定位振动源,进而优化结构设计。根据2023年市场调研数据,优化NVH参数可以帮助企业降低20%以上的产品返修率,显著提升用户满意度。举例来说,汽车行业通过NVH测试发现发动机振动峰值,及时调整减振材料,实现驾驶舱噪音降低3分贝,极大改善驾驶体验。因此,掌握NVH基本概念是优化测试效果的步。

2. 采用先进传感器与数据采集技术提升测试精度

高质量的NVH振动测试依赖于精准的传感器和高效的数据采集系统。当前,MEMS加速度计和激光多普勒振动仪广泛应用于汽车及机械振动分析,有效覆盖从低频到高频的振动信号。以某知名汽车厂为例,升级传感器后其测试数据误差降低了30%,极大增强了故障诊断能力。同时,结合无线数据传输技术,实现实时监测和远程诊断,减少了人力成本和测试周期。选择适合的传感器和技术,确保NVH数据的真实性和完整性,是优化产品性能的关键步骤。

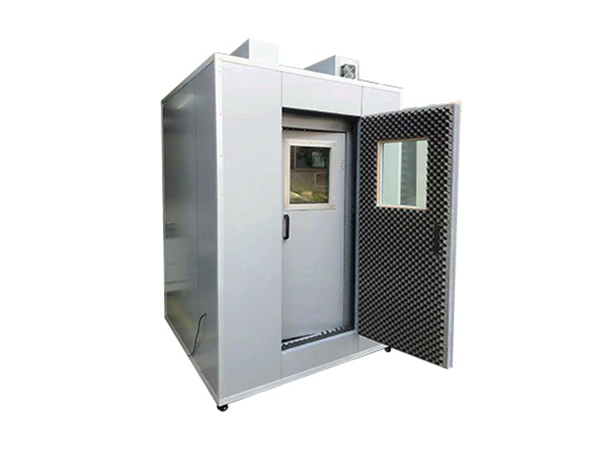

3. 精细布置测试环境与样品位置确保数据可靠性

测试环境对NVH振动结果影响显著。理想的测试实验室应具备良好的隔音和减震措施,避免外界干扰造成数据偏差。行业数据显示,不合理的样品固定或环境噪声可能导致测试误差高达15%-25%。例如,为了准确评估机械设备运转时的振动特性,需将样品固定于防振台架,且实验室温度和湿度保持恒定。通过标准化测试流程和环境控制,确保每次振动测试数据的可比性和重复性,为后续分析提供坚实基础。

4. 利用多点测量与频域分析提升振动诊断能力

传统单点测量难以全面反映复杂设备的振动分布,采用多传感器同步采集方案可以有效弥补不足。多点测量结合频谱分析技术,能精准识别不同频率的振动源和路径。2019年某大型机械制造公司应用此方法后,故障识别率提升了40%,显著缩短维修时间。频域分析帮助工程师区分结构共振、机械故障和操作异常等不同振动类型,制定针对性解决方案。合理应用多点测量和频域分析,是优化NVH振动测试不可或缺的技术手段。

5. 结合仿真模拟与实验验证加速产品优化迭代

现代NVH振动测试不仅依赖实验数据,还结合有限元仿真技术,实现产品性能的快速预测与优化。通过仿真,设计师能在产品早期识别潜在振动问题,降低试验次数和成本。例如,某汽车供应商运用CAE仿真辅助优化悬挂系统,减少了30%的振动传递。结合实际测试结果进行校核和调整,形成“虚实结合”的优化闭环,大幅提升产品研发效率和市场竞争力。将仿真与测试有机融合,是未来NVH优化发展的重要趋势。

实用建议:如何高效执行NVH振动测试优化

- 选择高灵敏度、适合应用场景的传感器,确保采集数据。

- 建立标准化测试环境,控制温湿度及隔振措施,减少外部干扰。

- 部署多点振动测量系统,结合频谱分析全面识别振动源。

- 利用CAE仿真进行产品振动预测,缩短研发周期和测试次数。

- 持续关注行业最新NVH技术和解决方案,保持技术领先优势。

想了解更多关于NVH振动测试优化技术?访问我们的官网获取详细资讯,或联系我们的专业团队获取一对一咨询服务!

结论

NVH振动测试优化是提升产品性能和用户体验的关键环节。通过深入理解测试原理、应用先进传感器技术、优化测试环境、使用多点测量结合频域分析,以及融合仿真模拟,企业能够显著提升产品质量和市场竞争力。作为行业领先的NVH解决方案提供商,我们致力于为客户打造科学、精准、高效的测试方案。立即访问我们的官网,开启专业的NVH测试优化之旅,助力您的产品迈向卓越!